模具是制造业中不可或缺的关键工具,其从设计到试模的每一个环节都直接影响最终产品的质量和生产效率。如果在任何阶段出现疏忽,不仅可能导致模具报废、成本增加,甚至会影响整个生产计划的顺利进行。以下是从设计到试模的关键环节,需要特别注意。

1. **设计阶段:奠定模具质量的基础**

- **需求分析**:在设计前,务必与客户或生产部门充分沟通,明确模具的用途、材料、产量和精度要求。忽略这一环节可能导致设计偏差,无法满足实际生产需求。

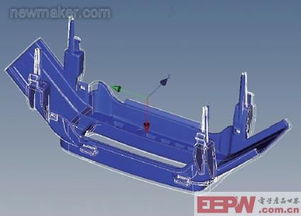

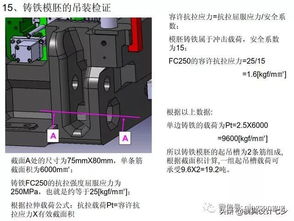

- **结构设计与优化**:设计时需考虑模具的可制造性、可维护性和寿命。例如,合理的流道系统、冷却系统和排气设计对注塑模具至关重要。同时,借助CAD/CAE软件进行仿真分析,提前预测潜在问题,如应力集中或填充不足。

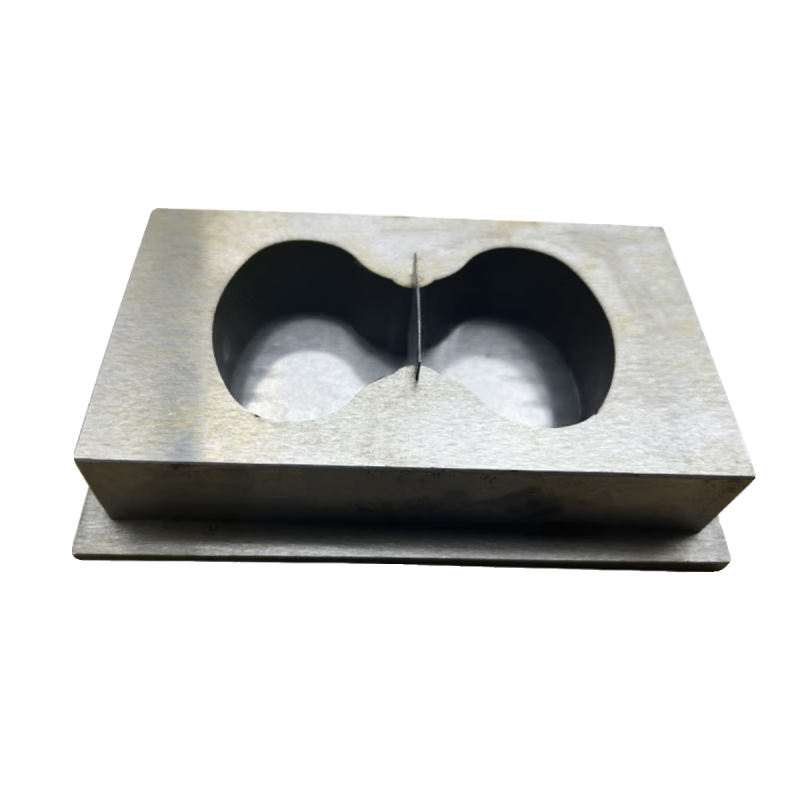

- **材料选择**:根据模具的使用环境(如高温、高压)选择合适的材料,如工具钢或硬质合金,确保其耐磨性和稳定性。忽视材料选择可能导致模具过早失效。

2. **加工与制造阶段:确保精度与一致性**

- **加工工艺控制**:在数控加工、电火花或线切割过程中,必须严格控制公差和表面粗糙度。任何加工误差都可能影响模具的配合和功能。

- **热处理与表面处理**:适当的热处理(如淬火、回火)可以提高模具的硬度和韧性,而表面处理(如镀铬、氮化)则能增强耐磨性和耐腐蚀性。这些步骤不可省略,否则模具寿命将大打折扣。

- **质量检验**:在制造过程中,应定期进行尺寸检测和外观检查,使用三坐标测量仪等工具确保零件符合设计要求。忽视检验环节可能导致组装困难或试模失败。

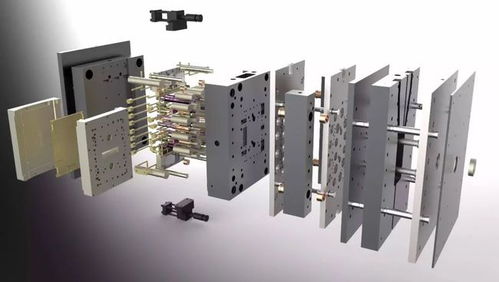

3. **组装与调试阶段:实现功能整合**

- **精密组装**:组装时需确保各部件(如模芯、模腔、顶针系统)的配合间隙适当,避免过紧或过松。同时,检查润滑和冷却系统是否畅通。

- **预调试检查**:在试模前,进行手动或空载测试,确认模具开合、顶出等功能正常。这一环节能提前发现机械问题,减少试模时的意外停机。

4. **试模阶段:验证与优化模具性能**

- **试模准备**:选择合适的注塑机或压机,并设置合理的工艺参数(如温度、压力、速度)。同时,准备足够的原材料,并确保生产环境清洁。

- **试模过程监控**:在试模中,仔细观察填充情况、冷却效果和产品缺陷(如缩痕、飞边)。记录数据,并与设计预期对比,及时调整参数。

- **问题分析与改进**:如果试模产品不合格,需系统分析原因,可能是设计、加工或工艺问题。通过多次试模迭代,优化模具和工艺,直至达到稳定生产状态。

模具从设计到试模是一个环环相扣的过程,每个环节都需严谨对待。设计阶段奠定基础,加工阶段确保精度,组装阶段实现功能整合,而试模阶段则是最终验证。忽视任何一环都可能导致时间和资源的浪费。因此,团队协作、持续改进和严格的质量控制是成功的关键。只有全面把控这些环节,才能生产出高效、耐用的模具,支持制造业的长期发展。