模具设计与试模是产品开发中至关重要的环节,它直接关系到产品质量、生产效率和成本控制。一个高效、系统的流程能确保模具顺利投产,减少试错时间和资源浪费。以下是模具从设计到试模的全过程:

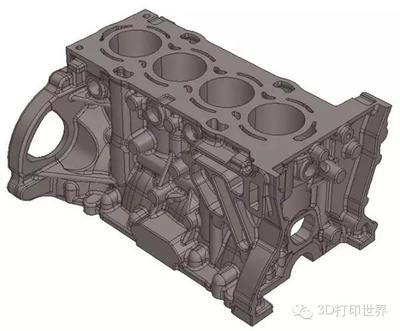

- 设计阶段:这是模具开发的起点,包括需求分析、产品结构优化和模具3D建模。设计人员需考虑材料选择、成型工艺、冷却系统和脱模方式。使用CAD/CAE软件进行模拟分析,预测潜在问题,如缩痕或变形,从而在制造前优化设计。

- 制造准备:设计完成后,进入模具制造。这包括零件加工、热处理和表面处理。选择高精度设备(如CNC机床)确保尺寸精度,同时进行严格的质量检验。

- 组装与调试:将所有零件组装成完整模具,并进行初步调试。检查模具的配合度、运动部件是否顺畅,必要时进行调整。这一步骤可预防后续试模中的机械故障。

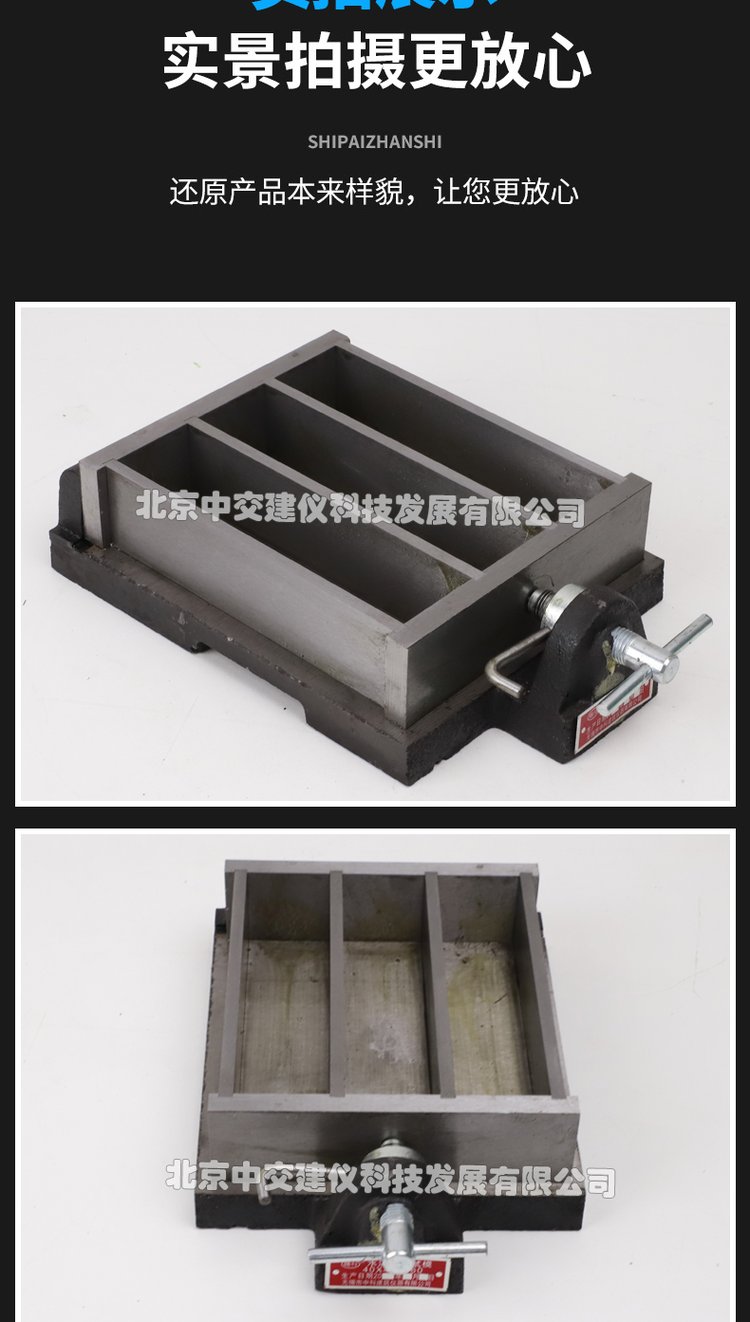

- 试模阶段:这是验证模具性能的关键环节。选择合适的注塑机或压铸机,设置工艺参数(如温度、压力和速度)。然后进行首次试模,生产少量样品。

- 观察与记录:密切关注成型过程,记录任何异常,如飞边、缺料或气泡。

- 样品检测:对样品进行尺寸、外观和功能测试,比对设计标准。

- 问题分析:如果发现问题,分析原因(如设计缺陷或参数不当),并制定改进方案。

- 优化与重复试模:调整模具或工艺参数后,进行多轮试模,直至样品合格。

- 最终验证:试模成功后,进行小批量生产验证,确保模具稳定性和可重复性。完成后,模具即可投入正式生产。

整个过程中,试模是核心,它不仅是检验设计的试金石,还能提前暴露问题,降低成本。采用系统化方法,结合团队协作和数据分析,能显著提升成功率。记住,耐心和细致是试模的关键——就这么办,确保每个细节到位,您就能高效推进项目。