在现代制造业中,新材料的应用与模具开发是产品创新与质量保证的关键环节。宝钢作为国内钢铁行业的领军企业,其高强钢产品HD9501300HS凭借优异的力学性能,在汽车、机械等高端制造领域备受青睐。围绕HD9501300HS材料进行的“试模”项目,并配套“加工配送至厂”的一体化服务,成为了一次高效协同的典范实践。

一、HD9501300HS材料特性与试模背景

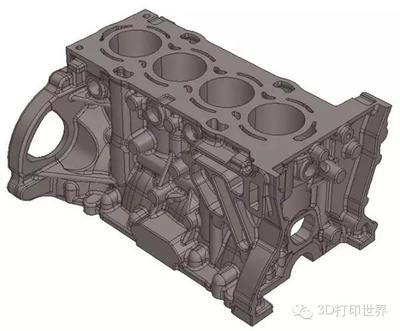

HD9501300HS是一种冷轧高强钢,其屈服强度达到1300MPa级别,具有极高的强度、良好的成形性和抗疲劳性能。这类材料主要用于制造对安全性和轻量化要求极高的结构件,例如汽车防撞件、加强板等。高强钢的冲压成形对模具设计、工艺参数和设备吨位提出了严峻挑战。因此,在新零件量产前,必须进行严格的“试模”过程,以验证模具设计的合理性、工艺的可行性,并确保最终零件的尺寸精度与材料性能达到设计要求。

二、从加工到配送:一体化服务流程

本次试模项目的亮点在于“加工配送至厂”的全流程服务模式。这并非简单的材料运输,而是一个集前期技术对接、精密加工、准时配送于一体的解决方案。

- 前期技术协同:在试模启动前,宝钢的技术服务团队与客户模具及工艺部门深入沟通,基于HD9501300HS的材料特性(如回弹特性、成形极限等),提供模具设计优化建议和冲压工艺窗口参考。

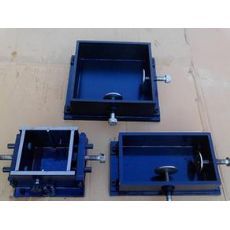

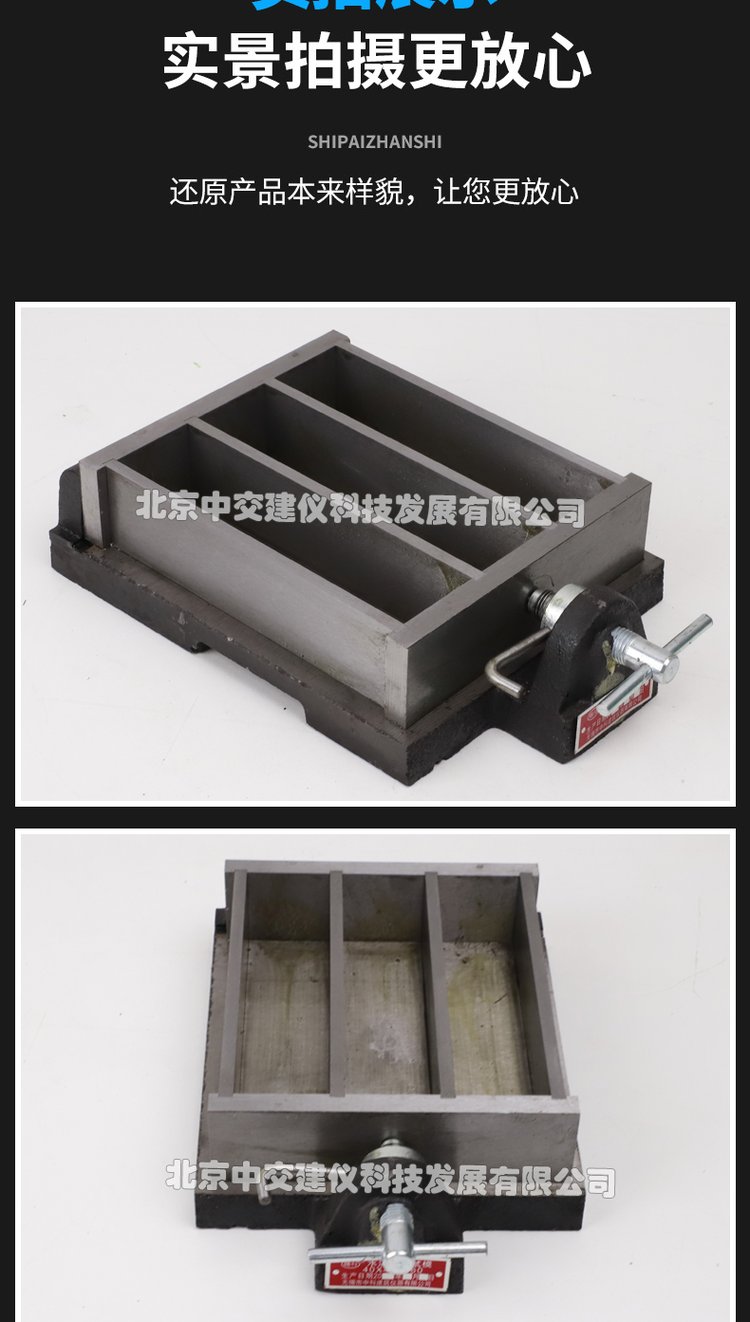

- 精密落料加工:根据试模所需的坯料形状和尺寸,宝钢利用先进的激光切割或精密冲裁生产线,对HD9501300HS卷料进行高精度落料加工。这一步确保了试模样件的尺寸精确、边缘质量良好,避免了客户自行下料可能产生的尺寸误差和材料浪费,并减少了对客户现场加工设备的占用。

- 准时制配送:加工完成的试模样件,经过严格检验后,按照客户试模计划的准确时间点,通过专业的物流配送到客户工厂的生产线旁。这种“Just-in-Time”的配送模式,确保了试模活动的高效衔接,减少了客户端的物料库存和等待时间。

三、试模过程的核心价值

在样件送达客户工厂后,正式的试模工作随即展开。这个过程的价值体现在多个层面:

- 模具验证与优化:在实际冲压过程中,检验模具的间隙设计、压边力设置、拉延筋布置等是否能够有效控制HD9501300HS的回弹和开裂风险,为模具的最终修正提供直接依据。

- 工艺参数固化:通过试模,确定最优的冲压速度、润滑条件、压机吨位等工艺参数,为后续量产奠定稳定的工艺基础。

- 成本与效率提升:一体化服务模式将材料准备环节前移并专业化,显著缩短了客户从设计到试制的整体周期,降低了因试模失败导致的材料与时间成本,加快了新产品上市速度。

四、与展望

“HD9501300HS加工配送至厂试模”项目,是宝钢从材料制造商向材料解决方案服务商转型的生动案例。它超越了传统的买卖关系,通过深度介入客户的前期研发与生产准备环节,提供了高附加值的服务。这种以客户试模成功为导向的一体化合作模式,不仅保障了高端材料应用的可靠性,也极大地提升了产业链的协同效率。随着制造业对轻量化和安全性需求的持续增长,类似HD9501300HS这样的高端材料将应用更广,而与之配套的“技术+产品+服务”的全方位支持体系,将成为推动先进制造发展的关键动力。