在注塑成型行业中,试模是确保产品质量、优化生产工艺的关键环节。它不仅是模具验收的重要步骤,更是连接模具设计与批量生产的桥梁。随着2020年新材料、新工艺的涌现,注塑件试模的技术与商品服务也呈现出新的趋势。本文将聚焦于2020年的最新动态,为您解析注塑件试模的核心要点与市场信息。

一、 试模的核心目标与流程

试模的主要目的在于验证模具的设计与制造质量,并寻找最佳的成型工艺参数。其标准流程通常包括:模具安装与预热、工艺参数初步设定(如温度、压力、速度)、首件试生产、产品检测与数据记录、参数调整与优化,最终形成稳定的生产工艺指导书。成功的试模能提前发现并解决潜在问题,如缩水、飞边、熔接痕等,避免批量生产中的巨大损失。

二、 2020年试模技术发展亮点

- 智能化与数据驱动:越来越多的企业开始采用集成传感器和数据分析系统的智能试模平台。通过实时监测并记录注射压力、螺杆位置、模腔温度等数据,结合AI算法进行分析,能够更快速、精准地锁定最优工艺窗口,大幅提升试模效率。

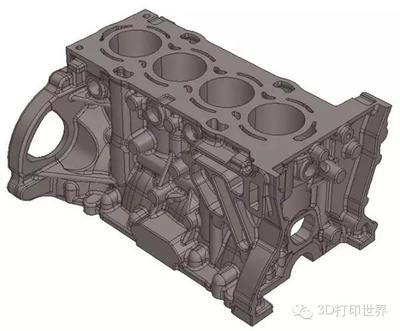

- 模拟技术前置化:CAE(计算机辅助工程)模流分析软件(如Moldflow)的功能日益强大,应用更加普及。在模具制造前进行充分的模拟试模,可以预测填充、冷却、翘曲等情况,在实际试模前完成大部分设计优化,减少了物理试模的次数和成本。

- 新材料适配性测试:随着生物基塑料、高性能工程塑料、特种复合材料等新材料的应用,2020年的试模更加注重材料特性与模具、工艺的匹配性测试,以确保产品性能达标。

三、 试模相关商品与服务市场聚合

2020年,市场为注塑试模提供了更专业化、集成化的商品与服务选择:

- 专业试模服务:出现了一批提供快速、专业试模服务的第三方平台或企业,它们通常配备有多台不同吨位的注塑机和新旧模具,能为客户提供灵活的试模解决方案,尤其适合研发阶段或小批量订单。

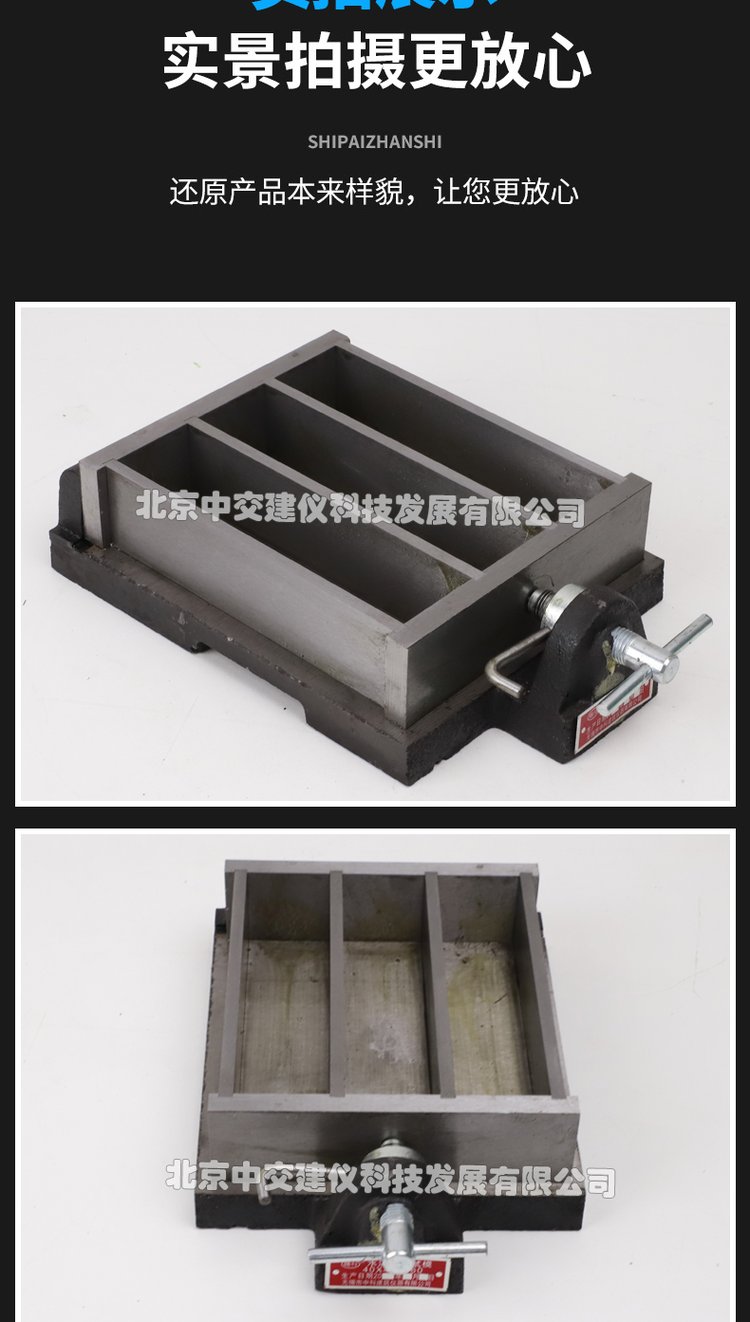

- 试模材料套餐:材料供应商推出了针对试模阶段的小包装、多品种的材料样品包,方便客户以较低成本进行多种材料的测试与筛选。

- 检测与测量设备:高精度的三维扫描仪、便携式色差仪、影像测量仪等检测设备在试模环节的应用更为普遍,助力进行快速、精准的产品尺寸与外观验证。

- 工艺监控与管理系统:面向车间的MES(制造执行系统)和专用的工艺管理软件,能够将试模阶段确定的优质工艺参数进行固化、管理和追溯,确保顺利过渡到量产。

四、 高效试模的实施建议

- 充分准备:试模前应确保模具验收合格,明确产品标准(尺寸、外观、性能),并准备好详细的试模计划与记录表格。

- 科学调试:遵循“由宽到严”的原则调试参数,每次只变更一个主要变量,并详细记录其影响,以便科学分析。

- 团队协作:试模应由模具设计、成型工艺、品质控制等多部门人员共同参与,确保问题能被多角度审视和解决。

- 善用新技术:积极利用模流分析报告和智能数据采集工具,让试模从“经验驱动”转向“数据驱动”。

2020年的注塑件试模正朝着更智能、更精准、更高效的方向发展。无论是技术层面还是市场提供的商品服务,都为制造企业提升产品质量、缩短开发周期、降低成本提供了有力支持。深入理解并应用这些最新动态,将是企业在激烈市场竞争中赢得先机的关键之一。