整理箱作为一种广泛应用于家居、仓储及物流领域的塑料制品,其生产质量与效率在很大程度上取决于注塑模具的设计、制造与调试。从模具设计到最终量产,试模是连接模具制造与产品成型的关键环节,对确保产品质量、优化生产工艺具有决定性意义。

一、整理箱注塑模具的设计与制造

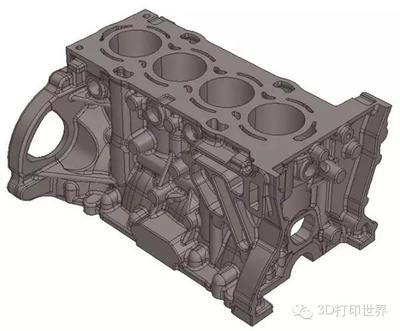

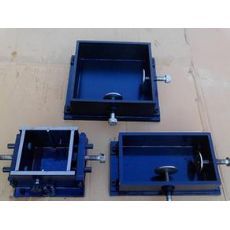

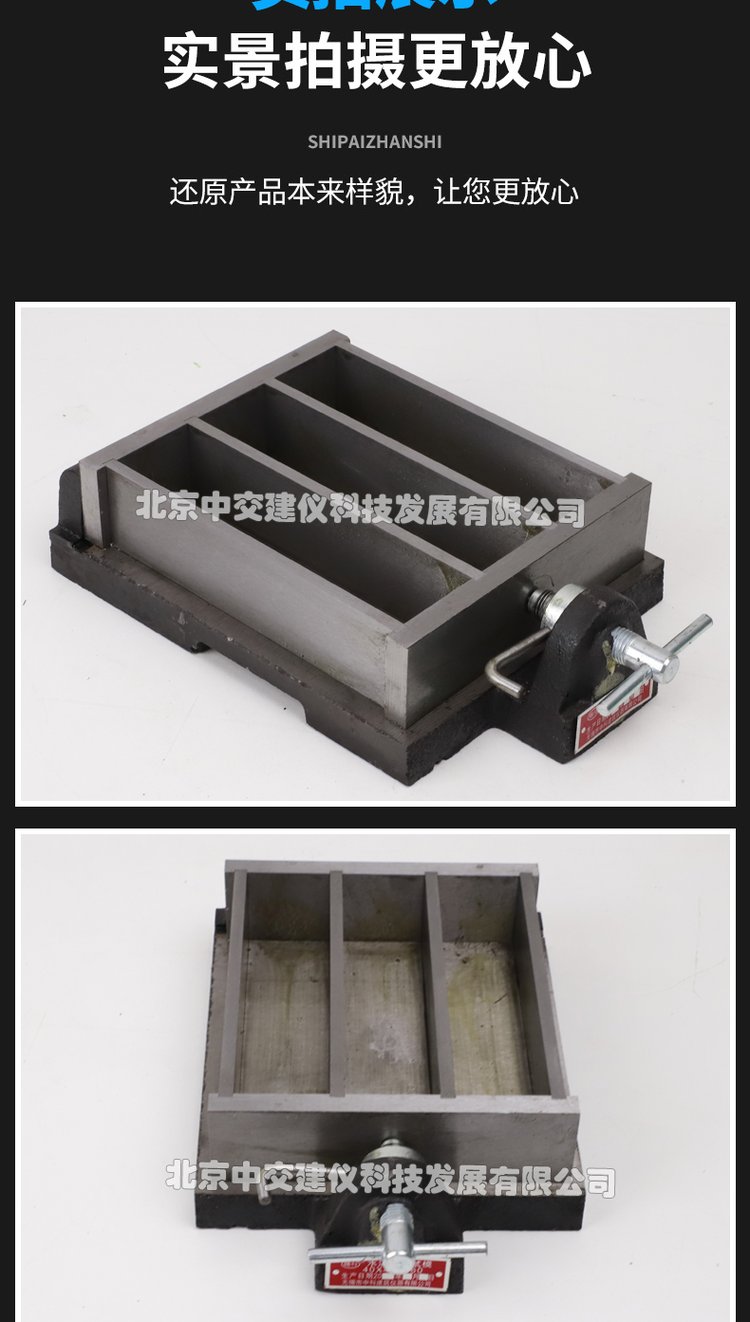

整理箱模具通常采用一模多穴设计,以提升生产效率。模具结构需充分考虑产品的脱模斜度、加强筋布局、扣手位及堆叠配合等细节。制造材料多选用优质模具钢(如P20、H13),并进行精密加工与热处理,以保证模具的硬度、耐磨性与使用寿命。型腔表面的抛光处理直接影响产品外观,因此需达到镜面或高光效果。

二、试模的目的与重要性

试模是在模具制造完成后,在注塑机上进行的首次成型试验。其主要目的包括:验证模具结构与动作的可靠性;调整工艺参数(如温度、压力、速度);检验产品尺寸、外观及功能是否符合设计要求;发现并解决潜在问题,避免量产时出现批量缺陷。对于整理箱这类功能性产品,试模还需测试其堆叠稳定性、抗冲击强度等实用性能。

三、试模流程与关键步骤

- 模具安装与预热:将模具稳固安装于注塑机,并进行充分预热,确保温度均匀。

- 工艺参数初设:根据材料特性(如PP、PE等)设置熔体温度、注射压力、保压时间及冷却时间等参数。

- 首次试射与调整:进行试射后,检查产品填充情况、是否存在缺料、飞边、缩痕等缺陷,并逐步调整参数至最佳状态。

- 尺寸与功能检测:使用卡尺、三维测量仪等工具检测产品关键尺寸;进行堆叠、承重等实用测试,验证设计功能。

- 问题记录与修改:针对试模中发现的问题(如顶出不平衡、排气不良等),记录并反馈给模具部门进行修改优化。

四、常见问题及解决方案

- 产品变形:可能因冷却不均或内应力导致,需调整冷却水路或优化保压曲线。

- 表面瑕疵:如气纹、缩水,可通过调整注射速度、改善排气或修改浇口设计解决。

- 脱模困难:检查脱模斜度是否足够,或对顶出系统进行强化。

五、试模成功的标志与量产过渡

当连续试模生产出的整理箱在尺寸精度、外观质量、功能性能上均稳定符合标准,且模具运行顺畅无故障时,可视为试模成功。此后,需将优化的工艺参数固化,编制成型作业指导书,为大规模量产奠定基础。

整理箱注塑模具的试模是融合技术、经验与细致调试的系统工程。通过科学的试模流程,不仅能确保模具的优良性能,更能提升产品竞争力,为企业创造稳定高效的生产价值。