在产品开发与生产制造流程中,产品库的试模阶段是一个至关重要的环节。它不仅是设计图纸转化为实体样品的桥梁,更是检验产品结构、功能、工艺可行性以及优化模具设计的实战检验场。有效的试模管理,能够显著提升新品开发效率、控制成本并保障最终产品的质量。

一、试模的核心目标与价值

产品库试模的首要目标,是验证模具能否稳定、高效地生产出符合设计要求的产品。具体而言,其价值体现在:

- 验证与优化设计:通过实体样品,检验产品的外观、尺寸、装配关系及结构强度,及时发现设计缺陷并进行修正。

- 评估工艺可行性:测试注塑参数(如温度、压力、速度)、材料流动性、冷却效果等,寻找最优工艺窗口,确保量产稳定性。

- 模具调试与改良:发现并解决模具本身可能存在的排气不良、顶出不平衡、冷却不均等问题,提升模具寿命与生产效率。

- 成本与风险控制:在量产前解决问题,避免因模具或设计缺陷导致的大规模生产报废,节约时间和经济成本。

二、标准化的试模流程管理

一个高效的试模流程应遵循标准化、文档化的原则:

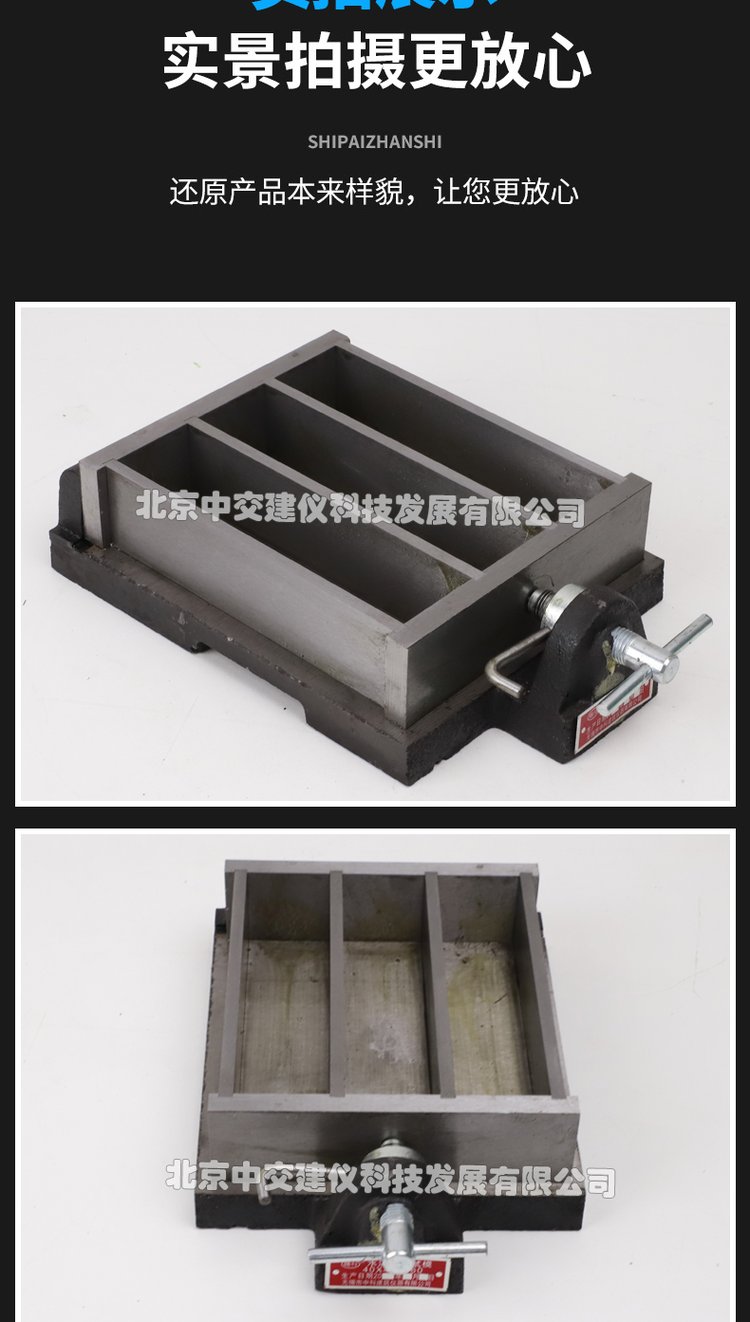

- 试模前准备:明确试模目标与验收标准(Checklist);准备齐全的3D图纸、2D工程图、材料物性表;检查模具状态与设备状况。

- 试模过程执行:严格按照工艺方案进行参数调试;系统性地取样,记录每一次参数调整对应的样品状态及数据;对样品进行初步的外观、尺寸检测。

- 试模后评估与报告:对样品进行全面的尺寸测量(CMM)、装配测试、功能测试及必要的耐久测试。生成详细的试模报告,内容包括:过程记录、问题点(附带图片与数据)、原因分析、改良建议及下次试模计划。

- 问题闭环与迭代:将试模报告纳入产品库知识管理系统,跟踪问题直至解决。通常需要经过T1(首次试模)、T2(修正后试模)等多轮迭代,才能达到量产标准。

三、产品库在试模管理中的作用

现代企业的产品库不仅是零件的数字仓库,更应成为支撑试模的知识库与协同平台:

- 数据集中管理:存储所有历史产品的模具图纸、试模报告、问题解决方案,为新项目提供宝贵参考,避免重蹈覆辙。

- 版本与状态管控:清晰记录模具与产品设计的迭代版本,确保试模对象与数据的准确性。

- 协同与追溯:将设计、模具、工艺、质量等部门在试模中的任务与反馈串联起来,实现全过程可追溯,加速问题决策。

四、迈向智能化试模的未来

随着工业4.0技术的发展,试模环节正朝着数字化、智能化方向演进:

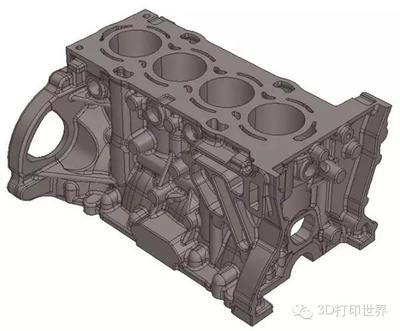

- 模流分析前置:在开模前利用CAE软件进行模拟分析,预测潜在缺陷,减少试模次数。

- 实时数据监控:通过传感器实时采集注塑机与模具数据,结合MES系统,实现试模过程的透明化与精准控制。

- AI辅助决策:利用人工智能分析历史试模大数据,为工艺参数优化、问题诊断提供智能推荐,持续提升试模成功率和效率。

产品库试模绝非简单的“打样”,而是一个融合了设计验证、工艺探索与质量控制的系统工程。建立科学严谨的试模管理体系,并将其深度整合进产品生命周期管理(PLM)与数字化产品库中,是企业缩短开发周期、提升产品竞争力、实现智能制造不可或缺的坚实基石。唯有重视并不断优化这一关键环节,才能在激烈的市场竞争中,让新品更快、更稳、更好地走向市场。