注塑模具的排气槽在设计和使用中扮演着至关重要的角色。它不仅影响产品质量,还直接关系到生产效率和安全。本文将系统阐述排气槽的作用、设计原则,并结合试模过程提供实践建议。

一、排气槽的作用

排气槽是模具中专门设置的通道,用于在注塑过程中排出模腔内的空气、水分或挥发性气体。其主要作用包括:

1. 防止气穴和烧焦:若气体无法及时排出,会在模腔内形成气穴,导致产品表面出现气孔、烧焦痕迹或填充不足。

2. 改善熔体流动:顺畅的排气有助于熔融塑料快速充满模腔,减少流动阻力,提升注塑效率。

3. 提高产品质量:通过避免气体滞留,可确保产品表面光滑、尺寸稳定,减少缺陷率。

4. 延长模具寿命:合理的排气设计能降低模腔内压,减少对模具的冲击和磨损。

二、排气槽的设计原则

排气槽的设计需综合考虑材料特性、模具结构和工艺参数。关键设计要点如下:

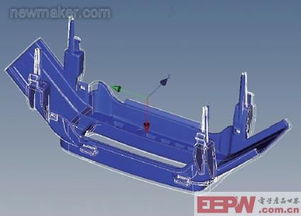

1. 位置选择:排气槽应设置在熔体流动末端、镶件接合处及易积气区域,如深腔或角落部位。

2. 尺寸控制:通常,排气槽深度为0.02-0.05mm,宽度为5-15mm,具体数值需根据塑料黏度和流动性调整。黏度高的材料(如PC)需稍大排气槽,而低黏度材料(如PP)可适当减小。

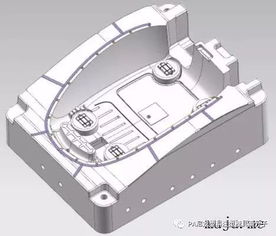

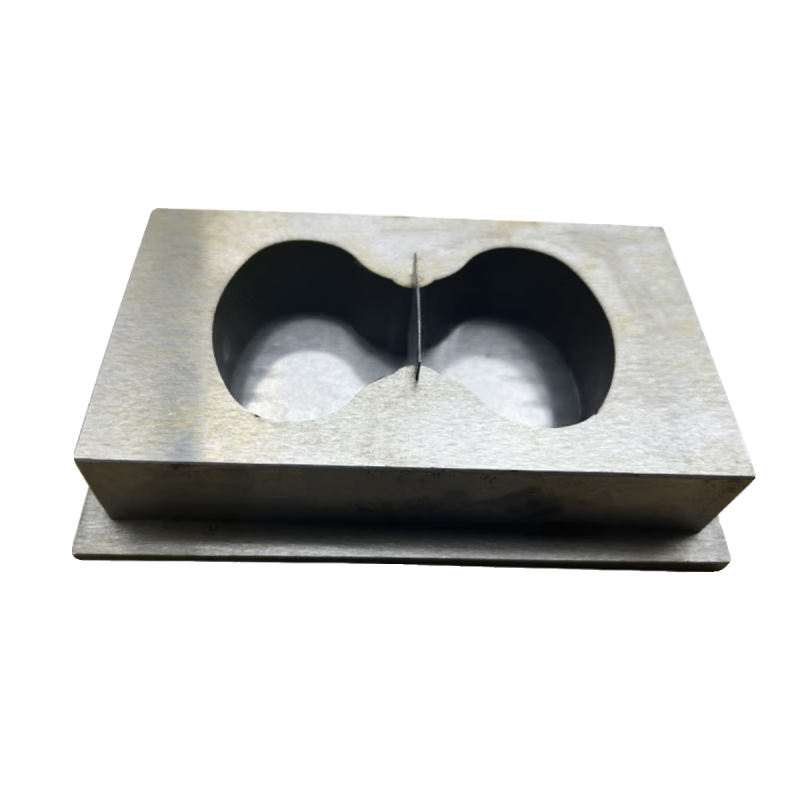

3. 结构形式:常见结构包括平面排气槽、排气销和排气块。平面排气槽加工简单,适用于分型面;排气销和排气块则用于复杂结构区域。

4. 防止溢料:排气槽深度需精确控制,过深会导致溢料,过浅则排气效果不佳。必要时可增设溢料槽收集多余塑料。

5. 材料兼容性:排气槽表面应光滑耐磨,可选硬化处理或专用材料以抵抗高温和腐蚀。

三、试模中的排气优化

试模是验证排气槽设计的关键环节。通过试模可识别排气问题并实施改进:

1. 初始试模观察:注塑后检查产品表面,若出现烧焦、气孔或填充不完整,可能为排气不足。同时,记录注塑压力、速度和温度参数。

2. 排气效果测试:采用短射法(部分填充)或着色剂辅助,可视化熔体流动和气体排出路径,定位积气区域。

3. 调整与优化:根据试模结果,可扩大或增加排气槽,或调整注塑工艺(如降低注射速度、提高模温)。对于复杂模具,可采用CAE软件模拟气体流动以辅助设计。

4. 安全注意事项:试模时需监控排气槽状态,避免因堵塞或损坏导致气体爆炸等安全隐患。定期清洁和维护排气槽是保证长期稳定生产的基础。

排气槽虽小,却是注塑模具中不可或缺的部分。科学的设计与严谨的试模相结合,能显著提升产品质量与生产效率。在实际应用中,工程师应结合具体材料和生产条件,不断优化排气方案,以实现最佳注塑效果。