注塑试模是注塑生产中的关键环节,旨在验证模具设计的合理性、工艺参数的准确性以及产品质量的稳定性。为确保试模过程高效、安全且结果可靠,必须遵循标准的操作步骤。以下是专业注塑试模的详细操作要求:

一、试模前准备

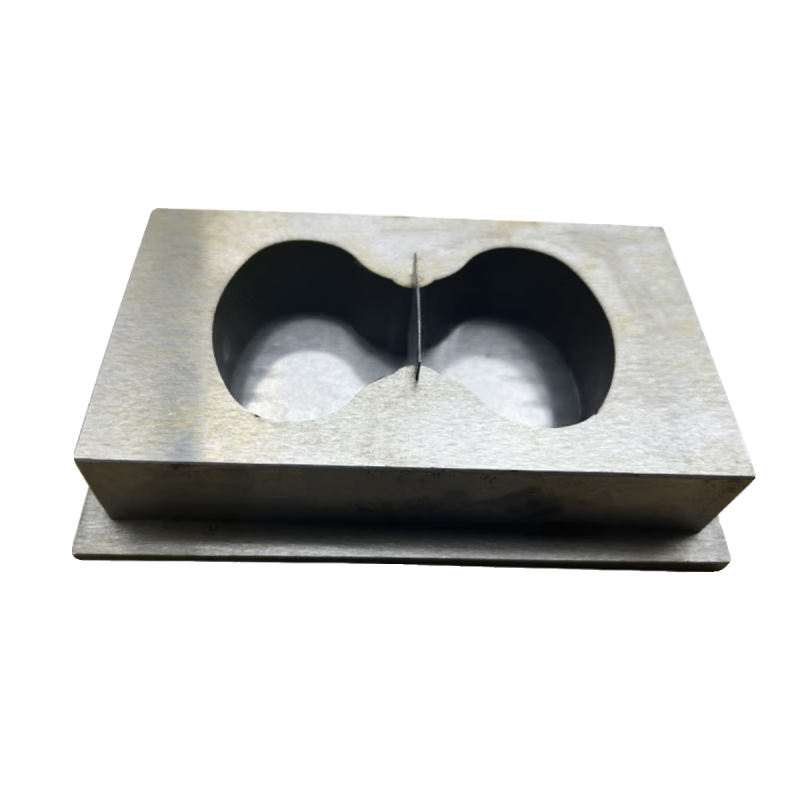

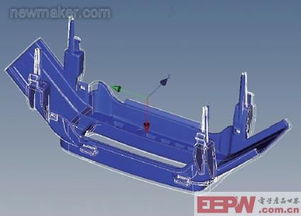

1. 模具检查:确认模具结构完整、无损伤,各部件如浇口、流道、冷却系统等安装正确。检查模具表面清洁度,去除油污或杂质。

2. 设备调试:根据模具和材料特性,设置注塑机的温度、压力、速度等基本参数。预热料筒和模具至指定温度,确保材料熔融均匀。

3. 材料准备:选用合适的塑料原料,进行干燥处理(如必要),防止水分影响产品质量。记录材料批号和生产日期。

4. 安全确认:检查注塑机及周边设备的安全装置,如紧急停止按钮、防护门等,确保操作环境安全。

二、试模执行步骤

1. 初始试射:进行空射操作,检查熔融塑料的流动性和颜色均匀性。调整注射速度和压力,避免短射或飞边。

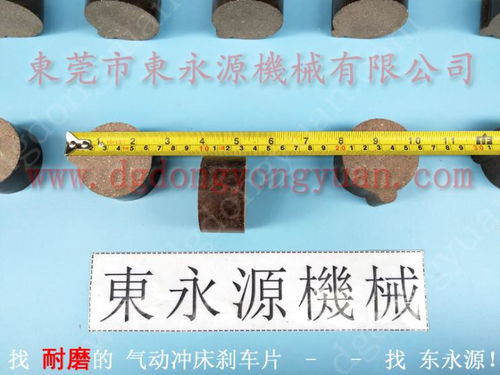

2. 样品生产:逐步填充模具,观察注塑过程。记录关键参数,如注射时间、保压时间、冷却时间等。每次调整后,至少生产3-5个样品以评估稳定性。

3. 缺陷分析:检查样品的外观和尺寸,常见问题包括缩水、气泡、翘曲等。根据缺陷类型,调整工艺参数或修改模具设计。

4. 数据记录:详细记录每次试模的参数变化和样品结果,包括温度、压力、周期时间以及产品质量指标。使用表格或软件辅助管理。

三、试模后处理

1. 样品评估:对最终样品进行全面的性能测试,如尺寸测量、强度测试和外观检查。与设计标准对比,确定是否达到要求。

2. 模具维护:试模结束后,清洁模具并涂抹防锈剂,确保长期使用。如有问题,及时反馈给设计或维修团队。

3. 报告撰写:汇总试模数据,编写试模报告,包括过程描述、问题分析、改进建议和结论。报告应作为后续生产的参考依据。

四、注意事项

- 始终遵守安全操作规程,穿戴防护装备。

- 试模过程中应循序渐进,避免大幅调整参数导致设备损坏。

- 团队协作至关重要,确保操作人员、技术员和质量控制人员密切沟通。

通过严格遵循以上步骤,注塑试模可以有效降低生产风险,提高模具和产品的质量,为大规模生产奠定坚实基础。